Ученые Массачусетского университета в Лоуэлле опубликовали исследование, рассматривающее гибридную аддитивную производственную методику — сочетание 3D-печати и литья с использованием только лишь обычных FDM 3D-принтеров. Объясняем, почему «сопливый» экструдер — это хорошо.

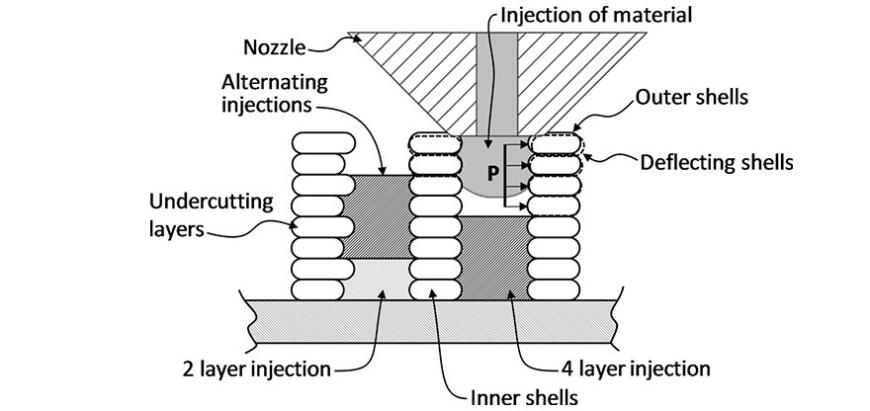

Главная особенность рассматриваемой методики заключается в методе заполнения 3D-печатных изделий. Ученых интересовало повышение прочности и производительности. Самый простой способ сделать деталь прочнее — повысить уровень наполнения модели. Тем не менее, прочность даже условно «монолитных» изделий со стопроцентным заполнением все равно будет зависеть от межслойной адгезии. Так как разрешение 3D-печати в этом случае не имеет значения, исследователи решили использовать обычный экструдер в роли своеобразного литейного инжектора.

Другими словами, вместо того чтобы печатать внутренние структуры, ученые предложили заливать внутренний объем полимерным расплавом. Никакого дополнительного оборудования для этого в принципе не требуется, достаточно и обычного экструдера — того же, которым осуществляется 3D-печать стенок и всего остального. Уловка лишь в том, что для эффективной заливки внутреннего объема необходимо повысить текучесть расплава, а для этого нужно повысить температуру прогрева хотэнда. Соответственно, весь рабочий процесс состоит из перемежающихся циклов 3D-печати на оптимальной температуре экструзии и литья при повышенной температуре.

В аппаратном плане никакие модификации не требуются, если только стандартный экструдер способен поддерживать повышенную температуру плавления, но в случае с большинством используемых в FDM-печати полимеров и 3D-принтеров проблем возникнуть не должно. В программном же плане требуется довольно серьезная модификация с учетом дополнительных операций, не предусмотренных стандартными слайсерами, либо трудоемкое ручное добавление команд в машинный код.

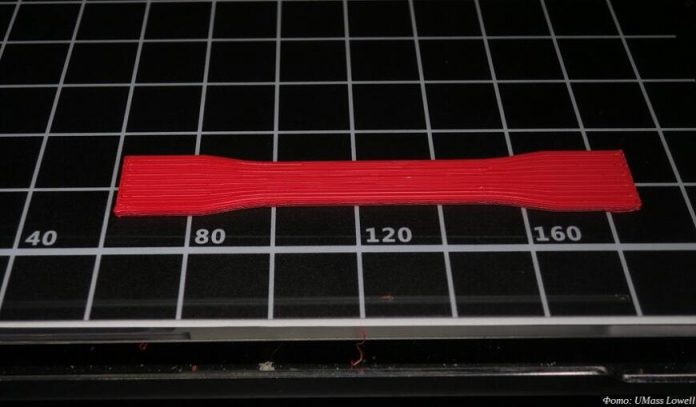

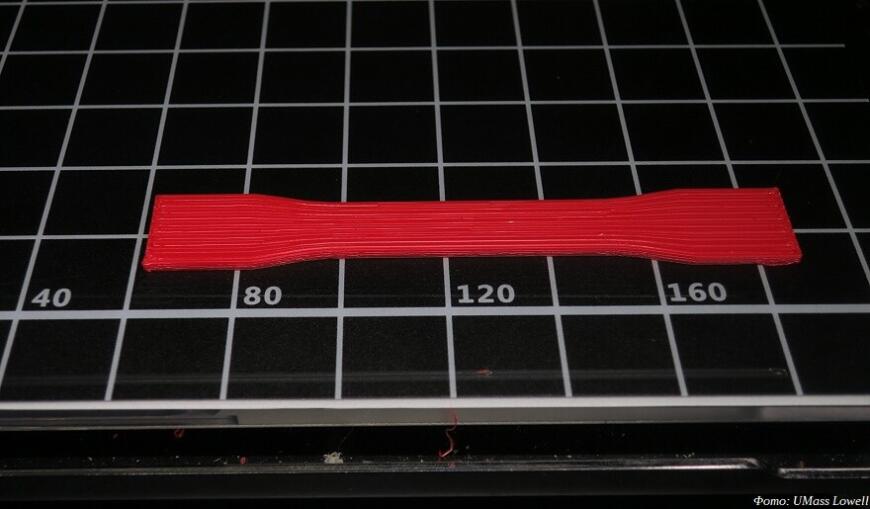

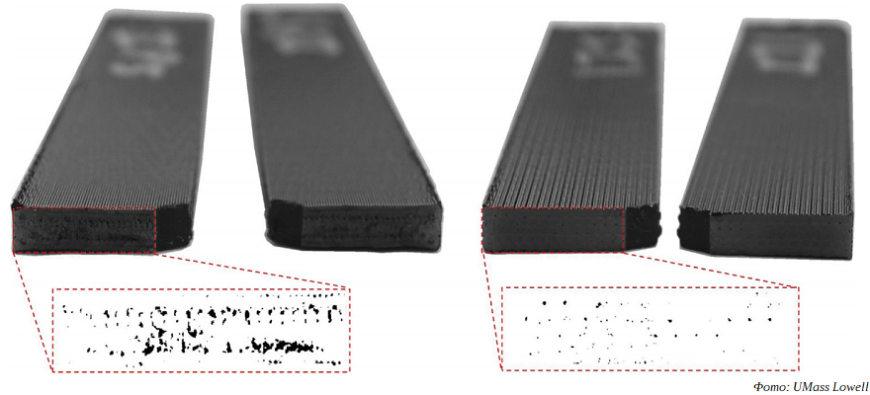

Что касается результатов, то исследователи сравнили полученные квазилитые образцы с контрольными распечатками со стопроцентным заполнением, использовав в качестве расходного материала филамент из популярного акрилонитрилбутадиенстирола (АБС, ABS). Жесткость образцов при использовании гибридной технологии выросла на 21%, прочность — на 47%, а относительное удлинение при разрыве — на 35%. Более того, за счет более быстрого заполнения производительность в целом выросла примерно в 3,2 раза.

Контрольные образцы со 100-процентным заполнением (слева) и опытные с литым заполнением (справа)

«Это изобретение значительно повышает качество производимых деталей: предельно высокая плотность вкупе с незначительным количеством трещин или пустот делает их намного прочнее. Для технических приложений это меняет правила игры. Новый процесс также рентабелен, поскольку он совместим с уже существующими 3D-принтерами и требует лишь нового программного обеспечения для управления оборудованием», — прокомментировал главный автор исследования, профессор Дэвид Кацмер, работавший над проектом вместе с докторантом Остином Колоном.

Профессор Кацмер уже оформил заявку на патент. Доклад научной команды опубликован по этой ссылке.

Источник: 3dtoday.ru