Сложность и проблемы производства деталей газотурбинных двигателей известным многим производителям двигателей.

Ученые Белгородского государственного национального исследовательского университета (НИУ БелГУ) предложили комплекс координируемых технологий для повышения энергоэффективности и надежности газотурбинных авиационных двигателей и энергетических газоперекачивающих установок наземного применения.

Проект реализуется на базе Центра коллективного пользования «Технологии и Материалы», обладающего сертифицированным научно-исследовательским и технологическим оборудованием мирового уровня, включая необходимый комплект стандартизированных методик.

Как сообщает пресс-служба НИУ БелГУ, в интересах авиационной промышленности ученые вуза разработали новые жаропрочные алюминиевые сплавы и технологии получения компрессоров низкого давления с высокими механическими свойствами.

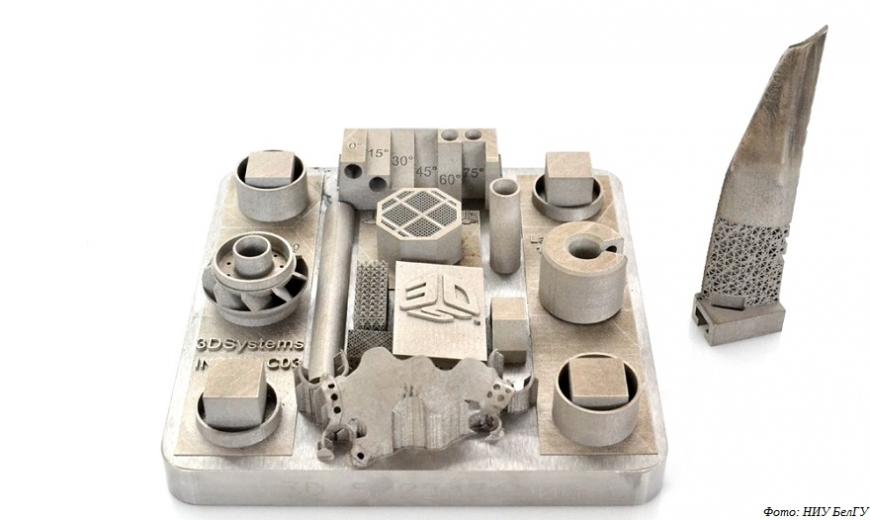

Лопатки изготавливаются с применением технологий 3D-печати, диски отливаются из модифицированного жаропрочного алюминиевого сплава. Детали обрабатываются методом жидкофазного горячего изостатического прессования для снижения пористости и повышения прочностных свойств и соединяются в единое целое сваркой трением с перемешиванием.

Как утверждает директор Центра коллективного пользования Дамир Тагиров, благодаря интеграции применяемых технологий становится возможным снижение массы конструкции более чем на пятнадцать процентов и значительное повышение ресурса.

«Соответственно, будет снижен удельный вес газотурбинного двигателя и повышена его надежность и энергоэффективность. Максимально возможное качество изделий будет достигнуто за счет использования в качестве исходного материала для 3D-печати свежеприготовленных порошков в месте их непосредственного применения», — прокомментировал Дамир Тагиров.

Проект ученых НИУ БелГУ будет представлен в рамках российско-китайского научно-технического сотрудничества на онлайн-площадке конференции по международному обмену опытом среди профессионалов CIEP.

Источник: 3dtoday.ru