Судостроительный холдинг Thyssenkrupp Marine Systems намеревается наладить мелкосерийное производство деталей и запасных частей для подводных лодок и сообщает о получении всех необходимых разрешений в плане обеспечения качества и безопасности.

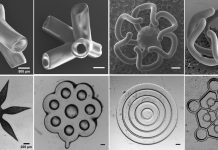

Расчет делается на производство более геометрически сложных и в то же время более прочных и легких деталей, чем позволяют традиционные методы, зачастую требующие производства множества компонентов с последующей сборкой. Один из приведенных примеров — 3D-печатный гидроблок (на иллюстрации выше) с 83-процентным снижением массы (2,1 килограмма вместо 14 кг).

Летом 2019 года технический центр аддитивного производства Thyssenkrupp в Мюльхайме-на-Руре стал первым предприятием, получившим сертификацию классификационного общества DNV GL на 3D-печать и постобработку деталей из аустенитной нержавеющей стали в соответствии со стандартом EN 10204. Thyssenkrupp Marine Systems планирует использовать 3D-принтеры в основном в производстве мелких партий компонентов — как деталей для новых субмарин, так и запасных частей. К лету 2020 года холдинг планирует перевезти аддитивный центр из Мюльхайма-на-Руре в Киль, где расположены основные судостроительные мощности Thyssenkrupp Marine Systems.

«Для нас 3D-печать открывает совершенно новые возможности. В конструкторской деятельности нам более не приходится на каждом шагу учитывать ограничения традиционных производственных процессов. Мы можем предлагать клиентам повышенную гибкость в плане дизайна подводных лодок. В то же время, мы можем производить компоненты быстрее и эффективнее в плане себестоимости. Перенос необходимых компетенций и оборудования в Киль обеспечит возможность быстрого мелкосерийного производства требуемых деталей в будущем», — прокомментировал исполнительный директор Thyssenkrupp Marine Systems Луис Алехандро Орейано.

Источник: 3dtoday.ru