Научно-производственное объединение «Сатурн», входящее в состав Объединенной двигателестроительной корпорации (ОДК) и специализирующееся на разработке, производстве и обслуживании газотурбинных двигателей, ввело в эксплуатацию три промышленных 3D-принтера по технологии селективного лазерного спекания металлопорошковых композиций (DMLS).

Как сообщает пресс-служба ПАО «ОДК-Сатурн», это позволит значительно расширить возможности опытного производства по разработке и внедрению деталей и сборочных единиц, спроектированных специально под изготовление аддитивными технологиями, а также удвоить их объем. В сравнении с традиционными технологиями, при производстве деталей с применением технологий 3D-печати существенно сокращается время изготовления деталей и сборочных единиц, а также уменьшаются затраты на технологическую подготовку производства.

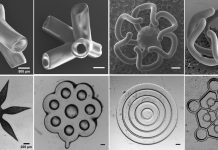

По несомненно совершенно случайному стечению обстоятельств маркировка 3D-принтера на фотографиях заслонена позирующим персоналом и заместителем главного инженера опытного завода по аддитивным технологиям ПАО «ОДК-Сатурн», руководителем проекта «Аддитивные технологии в АО «ОДК» Денисом Федосеевым, либо отсутствует вообще. Тем не менее, в очертаниях оборудования без труда угадывается аддитивная система M 400 производства немецкой компании Electro Optical Systems (EOS GmbH), работающая по технологии селективного лазерного спекания металлопорошковых композиций (DMLS) и способная выстраивать изделия размером до 400х400х400 мм с помощью одного иттербиевого волоконного лазера мощностью 1 кВт или четырех мощностью 400 Вт каждый с оптикой на F-Theta линзах. Судя по приведенным пресс-службой размерам рабочих зон (от 250 до 400 мм), в число закупленной техники входит и как минимум одна система M 290 с областью построения размером 250х250х325 мм, оснащенная 400-ваттным лазерным излучателем.

Четырехлазерная система EOS M 400-4 в цехе американской компании Sintavia

«В рамках проекта «Аддитивные технологии в АО «ОДК», направленного на реализацию стратегической задачи по сокращению сроков разработки, стоимости освоения и вывода на глобальный рынок высокотехнологичной, конкурентоспособной продукции, активно ведутся работы по организации на предприятиях контура проекта R&D-центров аддитивных технологий, включающих в себя взаимосвязанные структуры — конструкторско-технологические плато, исследовательские и опытные участки аддитивного производства. Формируемые центры оснащаются необходимым оборудованием для проведения работ по проектированию и изготовлению опытных деталей газотурбинных двигателей, проведению испытаний и внедрению их в конструкцию», — прокомментировал Денис Федосеев.

Внедрение аддитивных технологий в производственный цикл обеспечивает значительное сокращение сроков выхода на рынок новой продукции. Центр аддитивных технологий, расположенный на территории опытного завода ПАО «ОДК-Сатурн», ежегодно увеличивает объемы и номенклатуру разрабатываемых деталей.

Освоение технологий 3D-печати обеспечено сплавами собственной разработки, прошедшими общую квалификацию во Всероссийском научно-исследовательском институте авиационных материалов (ВИАМ) и внесенными в ограничительный перечень материалов, рекомендуемых для применения в авиационной технике, производство которых освоено ведущими российскими металлургическими компаниями. В настоящее время аддитивные технологии используются на ПАО «ОДК-Сатурн» в производстве практически всей линейки выпускаемой продукции.

Источник: 3dtoday.ru