Научная команда Делфтского технического университета опубликовала результаты опытов. Команда провела 3D-печать биоразлагаемых имплантатов пористых железных имплантатов, абсорбируемых по мере замещения натуральной костной тканью.

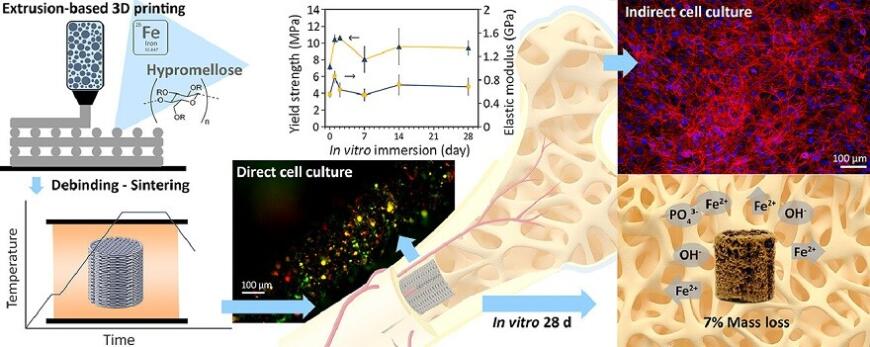

Высокая плотность 3D-печатных металлических изделий желательна не всегда, особенно когда речь заходит об имплантатах. Как правило, костные имплантаты печатаются из порошков титановых сплавов и имеют намеренно пористые внешние поверхности, способствующие остеоинтеграции, то есть срастанию имплантата с натуральными костными тканями. Ученые из Делфтского технического университета идут в немного другом направлении, исследуя возможность аддитивного производства пористых костных имплантатов из железа, причем с использованием экструзионной 3D-печати.

Зачем вообще печатать железные имплантаты вместо титановых? Дело в том, что выбор титановых сплавов обусловлен расчетом на долговечность. В нашем же случае все с точностью до наоборот: ученых интересуют прочные, но при этом биоразлагаемые эндопротезы. В правильных условиях железо биосовместимо и достаточно быстро деградирует при контакте с тканевыми жидкостями и плазмой, так что железный имплантат в идеале будет постепенно замещаться живой тканью. Пористость же нужна для того, чтобы тканям было легче проникать в искусственную структуру, а биологические жидкости могли быстро и равномерно «подтачивать» вживленную железяку снаружи и изнутри.

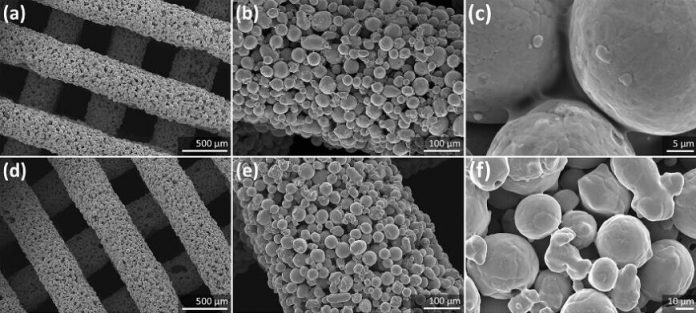

В качестве расходного материала использовались специально подготовленные чернила — 49-процентная (по объему) суспензия железного порошка с долей примесей не более 0,12% (по массе) в растворе гидроксипропилметилцеллюлозы. Доля металлического порошка в суспензии обусловлена балансом между текучестью экструдируемой смеси и способностью сырых структур поддерживать собственную массу. Для прототипирования использовался биопринтер BioScaffolder 3.2 производства немецкой компании GeSim, оборудованный соплом диаметром 410 мкм. После 3D-печати заготовки сушились в эксикаторе на протяжении получаса, а затем помещались в трубчатую печь и выдерживались в инертной аргоновой среде при температуре 350°С в течение часа для удаления связующего, а затем спекались при 1200°С в течение еще шести часов. Последний этап — пятнадцатиминутная ультразвуковая очистка изделий в изопропиловом спирте.

Читайте также: РУСАЛ установил оборудование ЦНИИТМАШа по производству металлических порошков для 3D-печати.

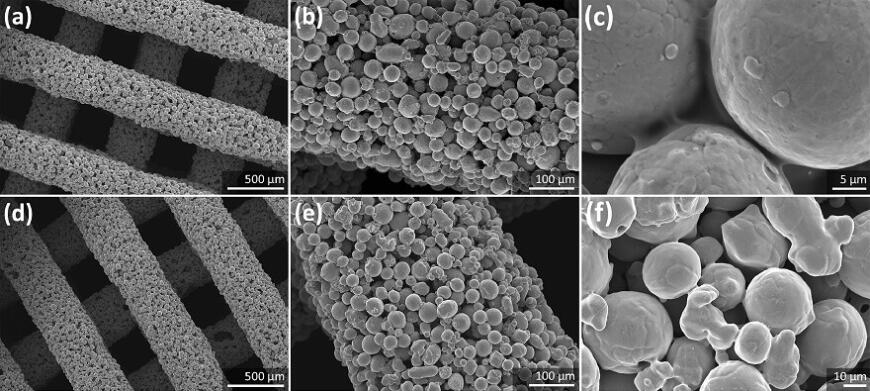

По результатам опытов получены опытные образцы с удельной пористостью на уровне 67% (±2%), связностью полостей в районе 96% и плотностью непосредственно 3D-печатного материала на уровне 89% (±4%) после отжига и спекания. После изготовления образцы выдерживались в физиологическом растворе и теряли 7% массы после 28-дневного периода наблюдения, но к этому моменту все еще сохраняли механические свойства на уровне натуральной губчатой кости.

Образец сразу после спекания (слева) и после 28-дневной выдержки в физиологическом растворе (справа)

Вопрос цитотоксичности остается открытым, но ученые полагают, что с учетом высоких исходных уровней содержания железа в крови выброс ионов железа из таких имплантатов слишком мал, чтобы вызвать системную токсичность. Ознакомиться с полным докладом научной команды можно по этой ссылке.

Источник: новинки 3D-печати от сайта 3DToday.ru