Компания General Motors открыла специальный центр с целью внедрения технологий 3D-печати в производственные процессы. Давно пора, ведь у главного конкурента такой центр уже есть. Рассказываем и показываем, зачем это нужно.

Новый центр под шифром AIC (Additive Industrialization Center) расположился на площади в почти полторы тысячи квадратных метров и оснащен двумя дюжинами разнообразных 3D-принтеров — от профессиональных FDM 3D-принтеров американской корпорации Stratasys до промышленных аддитивных систем по технологии селективного лазерного спекания металлопорошковых композиций производства немецкой компании EOS.

Главная задача центра — валидация аддитивных технологий применительно к конкретным производственным направлениям с постоянным обновлением апробируемого оборудования. Центр будет работать в тесном сотрудничестве с конструкторскими отделами компании с целью снижения сроков разработки новых продуктов и обеспечения производственных мощностей необходимой оснасткой. Технологии 3D-печати уже сыграли важную роль в быстром переходе части мощностей General Motors от производства автомобилей к изготовлению медицинского оборудования на фоне пандемии.

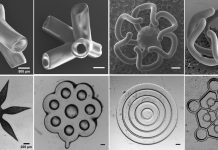

General Motors уже давно прибегает к технологиям 3D-печати для быстрого прототипирования деталей, что позволяет проверять форму и допуски изделий перед запуском в массовое производство. По мере совершенствования аддитивных технологий стали появляться и 3D-печатные функциональные прототипы, устанавливаемые на предсерийные автомобили в период испытаний. Такой подход позволяет экономить значительные средства на изготовлении литейной оснастки во время опытно-конструкторских работ, когда детали проходят через множественные итерации.

Еще одна уже исследованная сфера — аддитивное производство деталей гоночных автомобилей. В одном случае 3D-печать воздуховодов для охлаждения тормозной системы сэкономила примерно девять недель времени и снизила стоимость производства на шестьдесят процентов. Гоночный Corvette С8.Rs на иллюстрации выше, участвовавший в двадцатичетырехчасовой гонке в Дейтоне в январе этого года, использовал сразу семьдесят пять 3D-печатных компонентов.

Наконец, аддитивные технологии находят все более широкое применение в производстве сборочной оснастки — как ручных инструментов, так и компонентов автоматизированных систем. Например, после запуска производства одного из внедорожников сборочный цех в Арлингтоне получил сотню 3D-печатных инструментов для работ над кузовами. Некоторые из них традиционно изготавливаются из алюминия и весят почти двадцать килограмм, а 3D-печатные аналоги из угленаполненного нейлона весят всего полтора кило и при необходимости могут быть быстро видоизменены и изготовлены заново. В итоге только на этом примере компания сэкономила более двух месяцев на производстве оснастки, тем самым сократив время простоя и финансовые потери, связанные с переоснащением сборочных линий.

Главный конкурент General Motors в лице компании Ford запустил аналогичный центр еще в 2018 году и сразу заявил о намерении оснащать 3D-печатными деталями серийные машины, начиная с деталей интерьера грузовиков F-150 Raptor для китайского рынка и креплений топливопроводов спортивных автомобилей Ford Shelby Mustang GT 500.

Источник: новинки 3D-печати от сайта 3DToday.ru