От редакции: предлагаем третью статью из цикла, посвященного технологии 3D-печати методом селективного лазерного спекания полимерных порошков (SLS). Материал подготовлен московской инженерно-производственной компанией Can Touch, эксплуатирующей SLS 3D-принтер EOS Formiga P100, и публикуется с разрешения авторов. С предыдущими материалами можно ознакомиться по ссылкам в конце статьи.

В любой сфере производства большое значение имеет оптимизация технологических процессов. Индустрия массовой трехмерной печати достаточно молода, но подчиняется тому же принципу.

Если оценивать 3D-печатные детали по трехсторонней шкале — качество, время вывода на рынок и стоимость за кубический сантиметр — то SLS-печать зачастую предстает более выгодным предложением по сравнению с традиционными технологиями производства, например литьем под давлением. SLS-печать позволяет создавать чрезвычайно сложные и прочные функциональные детали с высоким качеством поверхности, не требующие сборки (3D-принтер может выращивать их целиком). Это дает инженерам возможность проектировать и создавать объекты самой сложной геометрии, экономя при этом время и деньги. А наилучший результат обеспечивает использование многочисленных технологических приемов и уловок, разработанных индустрией для оптимизации процесса 3D-печати.

Ключевые факторы, которые надо учитывать при оптимизации моделей — это трение, достаточная прочность и возможность удаления излишнего порошка, остающегося внутри напечатанных деталей. Самый простой в обращении параметр — это именно удаление остаточного порошка. Чаще всего для этого в ненагруженных сторонах детали оставляют одно-два отверстия, через которые полимер можно выдуть сжатым воздухом. При этом следует помнить, что нейлоновый порошок является достаточно хорошим материалом-медиатором, то есть его можно оставить в полости изделия в тех местах, где будет происходить незначительное трение с другими деталями. Для противодействия более сильному трению, генерирующему заметное количество тепла, в конструкцию придется добавить подшипники.

Другие инженерные приемы, которые позволяют оптимизировать параметры готовых деталей

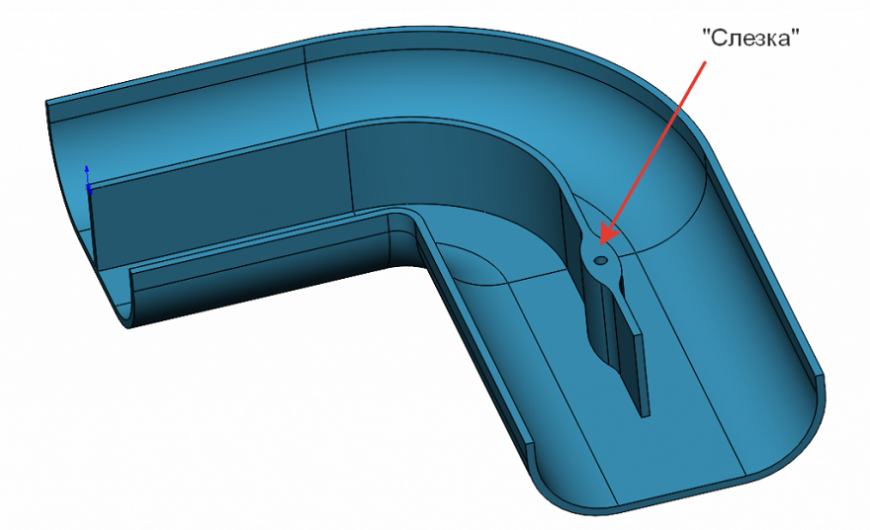

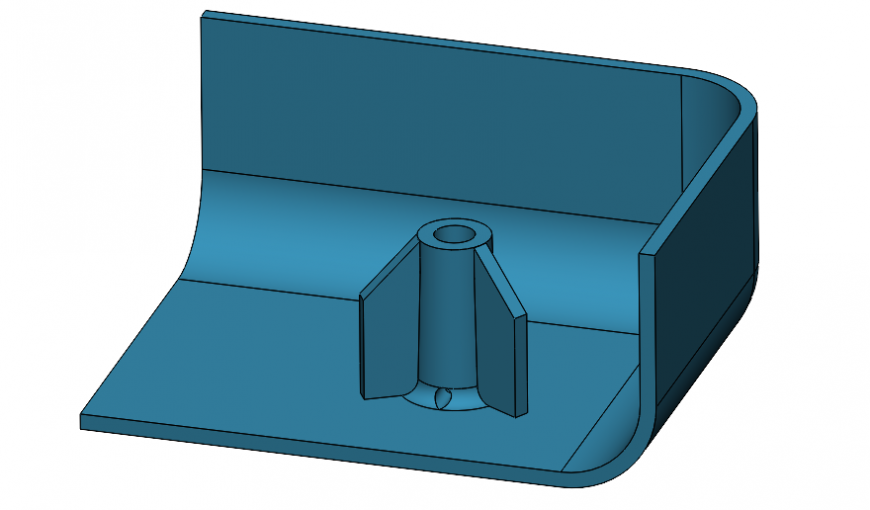

«Слезки». Если вам нужно внедрить точку соединения компонентов внутрь канала, например в воздухозаборнике, спроектируйте аэродинамичный узел в виде «слезки», который не будет мешать потоку воздуха, но обеспечит достаточную прочность крепления.

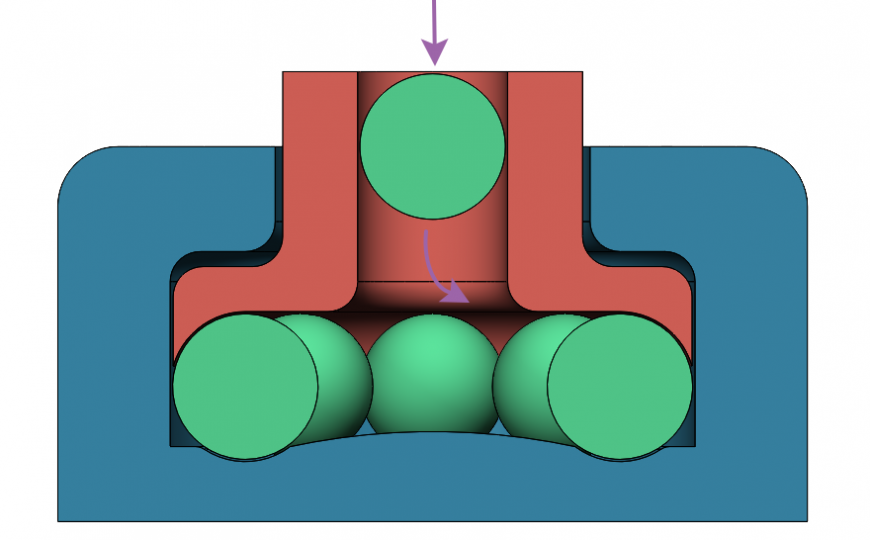

Полимерные подшипники. Как уже говорилось, нейлон является естественным фрикционным медиатором, а потому хорошо подходит для 3D-печати внутренних подшипников деталей, которые не будут подвергаться длительным нагрузкам и трению. В случае продолжительных нагрузок, генерирующих много тепла, лучше предусмотреть в конструкции загрузочный порт для керамических подшипников. После загрузки такой порт можно будет запаять.

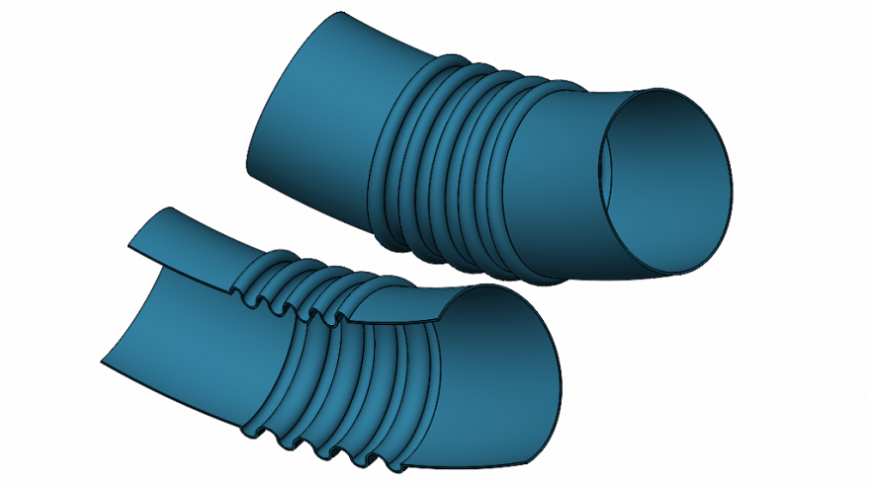

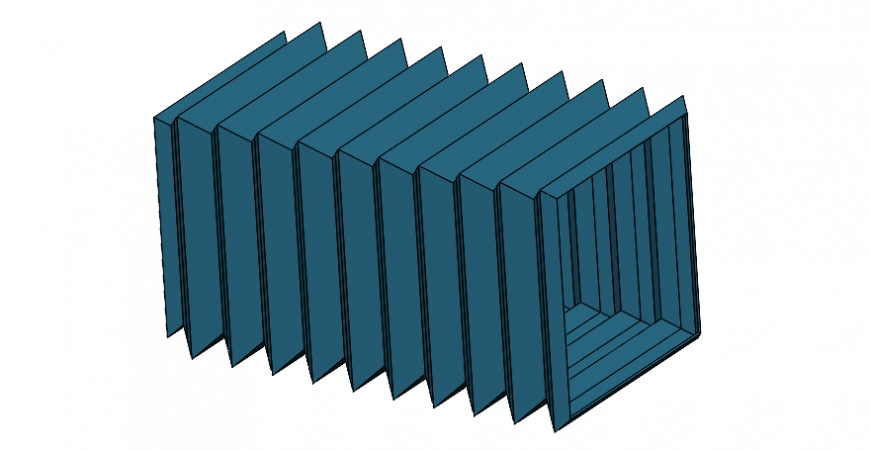

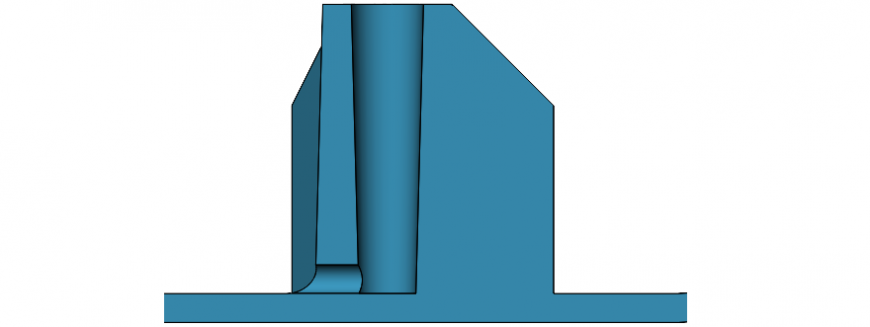

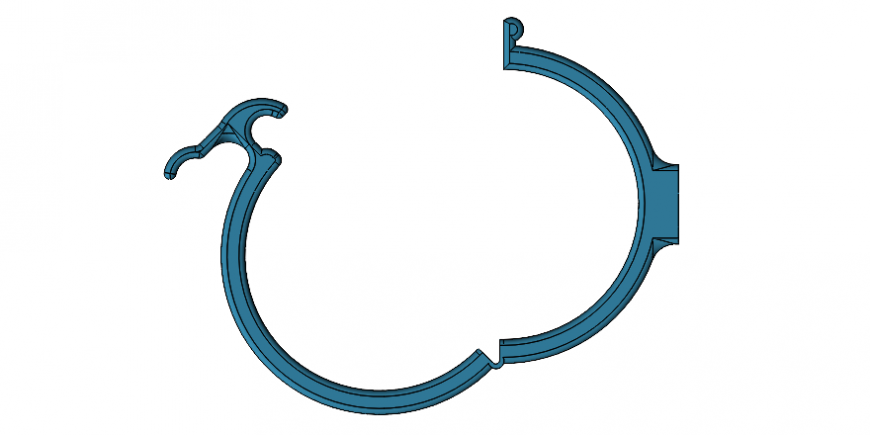

Сильфоны. SLS-печать хорошо подходит для создания гибких сочленений сильфонного типа, но при этом следует учитывать технологические нюансы материалов. Так, нейлон достаточно плохо выдерживает многократные сгибания-разгибания, особенно с высокой амплитудой. Для печати сильфонов, предназначенных для таких нагрузок, лучше использовать порошки на базе полиэтилена. Другой нюанс: круглые сильфоны работают лучше всего, когда могут равномерно распределить точки приложения растягивающего усилия по всему диаметру поперечного сечения. Любое отклонение от круглой формы будет приводить к неравномерному накоплению напряжений. В данном случае лучше спроектировать конструкцию по принципу «сильфона Дирдорффа», который представляет собой серию перемежающихся прямоугольников. Однако имейте в виду: сочленение с таким профилем более чувствительно к концентрации напряжений в силу малого радиуса углов.

Слепые каналы. Слепые каналы представляют проблему для удаления остаточного порошка. Решение лежит на поверхности: сделайте так, чтобы они перестали быть слепыми. Добавьте небольшое отверстие диаметром более 2 мм у основания, через которое можно будет выдуть лишний полимер.

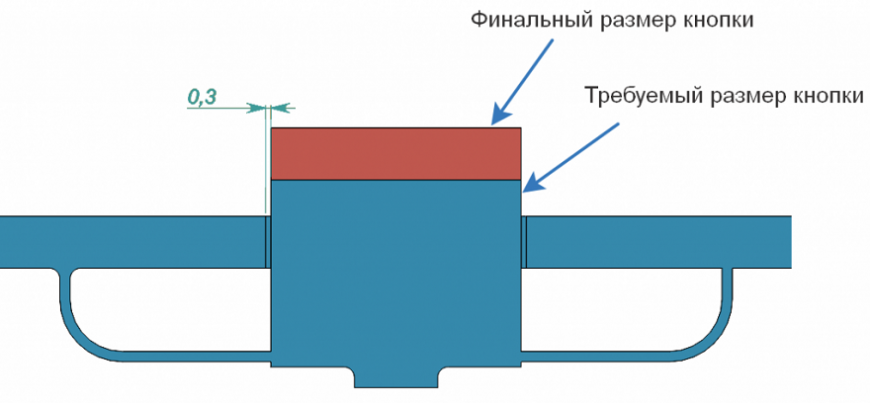

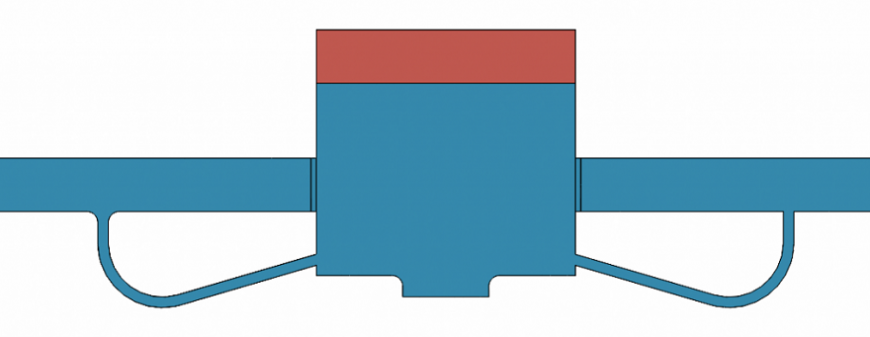

Кнопки. Существует множество подходов к проектированию встроенных кнопок, однако есть несколько общих нюансов, которые следует учитывать вне зависимости от выбранного дизайна. Во-первых, оставьте зазор не менее 0,3 мм между кнопкой и отверстием, в котором она будет двигаться, чтобы избежать случайного спекания. Во-вторых, еще на этапе CAD-проектирования лучше предусмотреть финальное положение кнопки выше, чем планировалось изначально. Это вызвано тем, что нейлоновые «рессоры» интегрированных кнопок имеют тенденцию к быстрой, но абсолютно допустимой деформации.

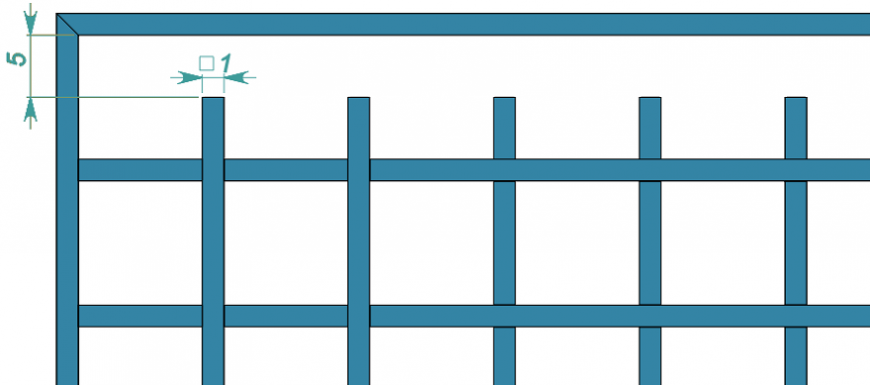

Клетки. SLS прекрасно подходит для печати множества мелких и сложных деталей. Чтобы не растерять такие детали во время распаковки и пост-обработки, спроектируйте вокруг них тонкую защитную клетку с прутьями толщиной около 1 мм и просветами около 5 мм.

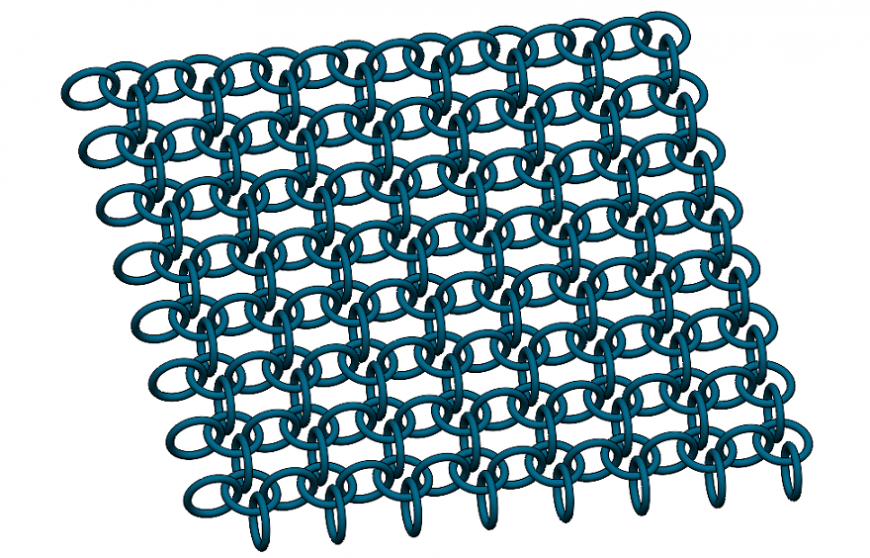

Многозвенные цепи. Сложная геометрия цепей и их переплетений открывает большой простор для творчества инженеров и дизайнеров. Профессиональный совет: при проектировании цепи (или переплетения, например 3D-печатной кольчуги) задайте толщину базового звена >0,75 мм, оставьте просветы между звеньями более 0,5 мм, а сами звенья сделайте полигональными как в продольном, так и в поперечном сечении. Это радикально уменьшит размер STL-файла и значительно ускорит процесс проектирования. Само же полотно кольчуги сложите в CAD в несколько слоев, чтобы уменьшить объем, который она займет в камере выращивания.

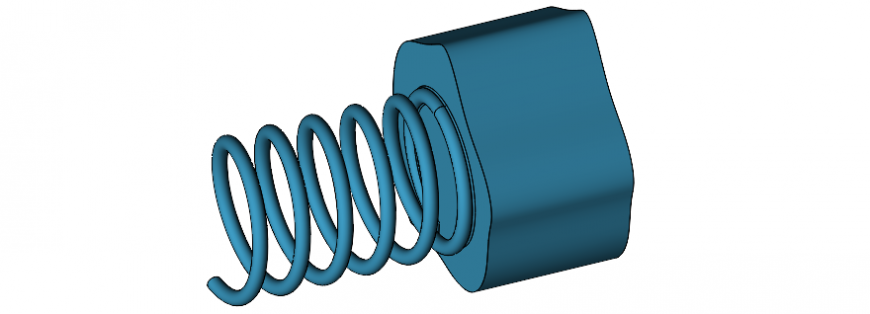

Пружины. Самым важным аспектом проектирования 3D-печатных пружин является укрепление точек их присоединения к другим деталям. Добавьте в эти точки так много скрепляющего пластика, сколько позволяет дизайн вашей детали. Как и в случае с рессорами (пункт «Кнопки»), финальная форма, которую примет готовая пружина, станет понятна только после нескольких циклов растяжения-сжатия.

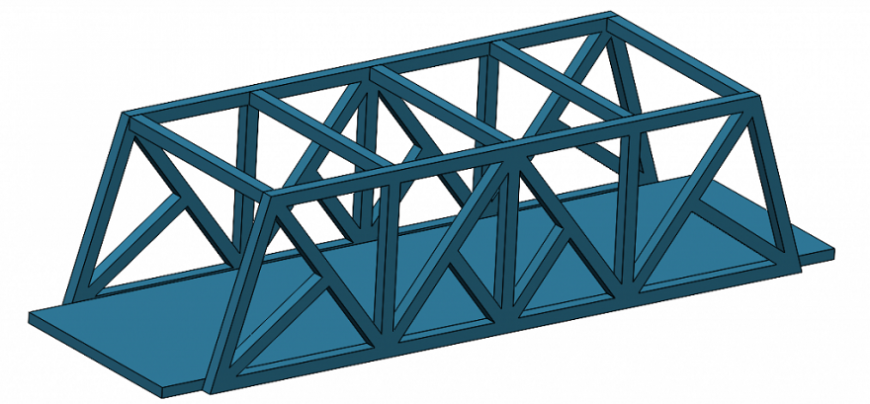

Каркасы усиления и ребра жесткости. SLS-печать позволяет создавать высокооптимизированные изделия невероятной геометрии и пространственной сложности. Для поддержки и укрепления подобных конструкций следует щедро использовать усиливающие каркасы, интегрированные в саму структуру деталей. В традиционных методах производства создание подобных каркасов является дорогостоящей операцией, но SLS устраняет любые дополнительные издержки, связанные со сложностью геометрии.

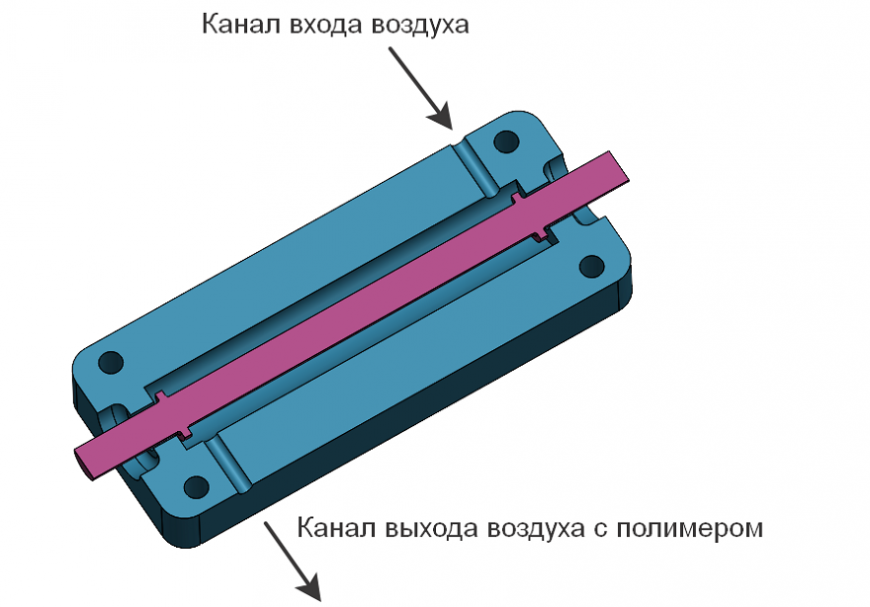

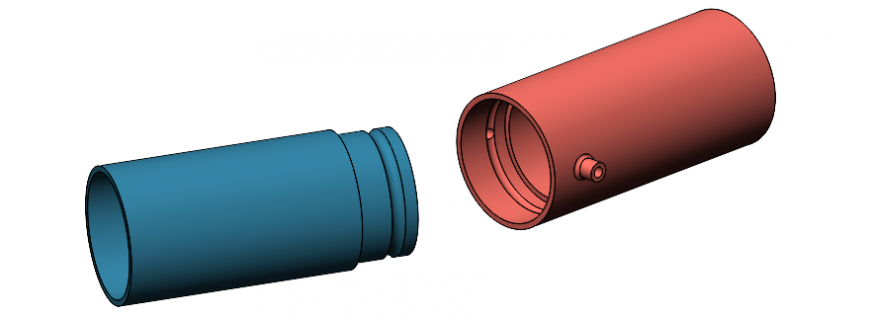

Герметизация соединений. Для надежной герметизации соединения предусмотрите в модели радиальный канал и два порта — ввода и вывода, как на приведенном рисунке. После соединения деталей залейте в канал двухкомпонентную эпоксидную смолу и протяните ее с помощью вакуумного насоса. Важно! Насос должен работать только на втягивание, и ни в коем случае не на выдувание, иначе смола с большой вероятностью выберет путь наименьшего сопротивления и не заполнит канал на 100%. Правильно загерметизированное таким образом соединение уже не удастся разобрать, не разрушив сами детали.

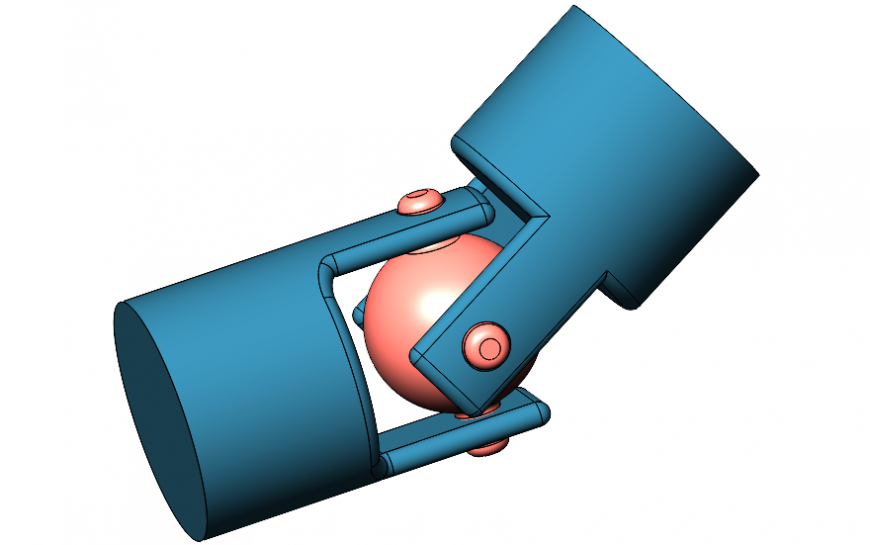

Интегрированные шарниры. SLS-печать и полимерный порошок отлично подходят для создания осевых шарнирных соединений, состоящих из сферических элементов, которые движутся во внутренних пазах. Такое соединение получается очень точным и развивает низкое трение при весьма высокой стабильности. Единственный нюанс: необходимо предусмотреть зазор в 0,2 мм между сферической частью шарнира и стенками паза, чтобы избежать случайного спекания. Также рекомендуется продолжить канал паза и вывести его на торец детали, чтобы удалить излишний порошок.

Гибкие шарниры. Технология SLS неоптимальна для создания гибких шарнирных соединений. Причина в том, что такие шарниры изначально спроектированы и оптимизированы для литья под давлением. Поведение же применяемого в SLS нейлона отличается от поведения литых термопластиков. В частности, он хуже реагирует на циклические деформирующие нагрузки. Впрочем, SLS вполне подходит для 3D-печати шарниров, которые планируется согнуть всего один раз, а затем держать в закрытом состоянии. В таком случае рекомендуется опустить весь узел в кипящую воду на 10 минут, чтобы прокалить нейлон перед деформацией.

Решетки. Решетчатые структуры весьма привлекательны с инженерной точки зрения, поскольку придают деталям высокую прочность, одновременно снижая массу. Также, они хорошо поглощают энергию и могут применяться для создания эффективной термической или акустической изоляции, однако проектирование решетчатых конструкций — весьма нетривиальный и трудоемкий процесс, поэтому мы рекомендуем написать макрос или использовать стороннее программное обеспечение, специально созданное для этой цели.

Продолжение следует

Предыдущие материалы:

Часть 1. Базовые принципы технологии SLS

Часть 2. Опасности технологии SLS и как их избежать

Источник: 3dtoday.ru