История аддитивных технологий проходит свой двадцатилетний рубеж. Глобальная цифровизация экономики, стандартизация материалов, технологий и оборудования привели к тому, что 3D-печать перестала быть способом изготовления единичных образцов и нестандартных форм, став частью производственного процесса.

Конкуренция требует от компаний использования современных технологий для быстрого выведения на рынок качественных новых изделий, и при правильном подходе к формированию технологического процесса, выбору оборудования и специализированного программного обеспечения аддитивные технологии смогут не просто быть наравне с традиционными методами производства, но и обойти их по многим параметрам.

На отечественном рынке существуют компании, которые видят перспективность аддитивных технологий, занимаются изучением и совершенствованием процессов 3D-печати, а главное, помогают производствам внедрять новые методы, повышая их эффективность и рентабельность. Их достижения на этом пути достойны пристального внимания, поэтому на прошедшей в конце сентября онлайн-конференции Autodesk Pro Forum теме аддитивных технологий была посвящена целая секция. В этой статье мы расскажем о тех, кто выводит российскую промышленность на новый уровень.

Сергей Косулин, заместитель управляющего директора по производству воронежского АО «Центр аддитивных технологий» (Центр АТ), рассказал об организации процесса изготовления продукции, принятого в компании. Все начинается с создания модели изделия путем проектирования или реверс-инжиниринга с помощью современных 3D-сканеров, после чего модель попадает в облачную САПР Fusion 360, где технология генеративного дизайна позволяет очень быстро и эффективно оптимизировать конструкцию, благодаря чему снижается ее масса и время, необходимое на 3D-печать. Категоричность — не лучший помощник, поэтому инженеры центра проводят DFM-анализ модели, чтобы понять, какой способ производства будет оптимальным: 3D-печать, традиционный метод или их сочетание. Только после этого деталь уходит в производство, и для нее создается комплект конструкторских документов по ЕСКД. Высокий уровень контроля и использование правильного программного обеспечения на каждом этапе позволяет исключать ошибки и получать идеальные изделия с первого раза. Это полностью соответствует целям компании: сокращению производственных издержек и сроков вывода новой высокотехнологичной продукции на рынок.

Компания «Остек-СМТ» специализируется на реализации комплексных проектов для производителей радиоэлектронной аппаратуры. Одно из направлений деятельности компании — внедрение технологий 3D-печати. Олег Гогин представил подход, гарантирующий высокое качество аддитивного производства. Производственный цикл состоит из нескольких этапов: обратного проектирования и разработки, производства материалов, непосредственно 3D-печати изделий, постобработки и контроля качества неразрушающими методами. Важнейшим условием успеха является система, интегрирующая данные по каждому этапу процесса, чтобы он был управляемым, прогнозируемым и обеспечивал нужный уровень качества. На конечный результат аддитивного производства влияет множество факторов, и если на каком-то этапе возникнут ошибки, они приведут к увеличению издержек на изменение процесса в целом. Даже если получен положительный результат, без системы управления вряд ли получится его повторить. «Остек-СМТ» предлагает своим заказчикам не только четко выстроенный процесс, но и слаженный комплекс оборудования и программного обеспечения, позволяющий оптимизировать сроки реализации проектов, создавать существенное конкурентное преимущество и формировать задел для развития существующих решений и проведения цифровой трансформации производства.

Продолжил эту мысль Антон Нисан, начальник отдела технической поддержки и разработки «Остек-СМТ». Опыт компании показал, что эффективность аддитивных технологий заключается не только в способе изготовления: их возможности наиболее полно раскрываются при условии использования современных средств перепроектирования. В подтверждение этих слов он привел несколько примеров применения современного программного обеспечения для радикального улучшения полученных результатов.

Первым примером стал кронштейн волновода для применения в аэрокосмической отрасли. Работа с ним началась с того, что деталь, изначально состоявшая из шестнадцати спаянных фрагментов, была напечатана целиком. Несмотря на то, что только это действие уже снизило стоимость изделия и сроки его изготовления, инженеры не остановились на достигнутом: модель кронштейна была перенесена во Fusion 360 и оптимизирована с помощью технологии генеративного дизайна. После указания неизменных мест, разрешенных и запрещенных областей проектирования, схем нагружения проектировщики получили геометрию с требуемым коэффициентом запаса прочности, учитывающую материалы и его свойства. В результате оптимизации удалось снизить массу изделия на 56%, объединить несколько деталей в одну, уменьшить объем поддержек в полтора раза, сократить время печати на 28%, что в совокупности привело к снижению стоимости напечатанного изделия почти в два раза.

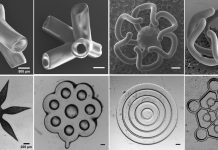

Следующим примером стало изготовление СВЧ-фильтра. В начале проекта он был напечатан без изменения конструкции и отправлен на измерение электрических характеристик, которое показало, что фильтр удовлетворяет необходимым требованиям даже без постобработки каналов. Далее в процессе перепроектирования конструкции из линейного фильтра получили лабиринтный, что помогло улучшить его электрические характеристики, уменьшить массу и габариты. Затем в Autodesk Netfabb были проведены прочностные расчеты, показавшие наличие мест с избыточным запасом прочности. Для экономии материала и времени 3D-печати в этих местах сплошные ребра были заменены решетчатыми структурами. Эта функция полностью автоматизирована в Netfabb, поэтому операция не заняла много времени. При натурных испытаниях фильтр выдержал нагрузку до 1,5 тонн без пластических деформаций — это намного выше предъявляемых требований по прочности. Таким образом, выйдя за рамки классических технологий, конструктор получил экономичное и прочное изделие, которое невозможно изготовить привычными методами.

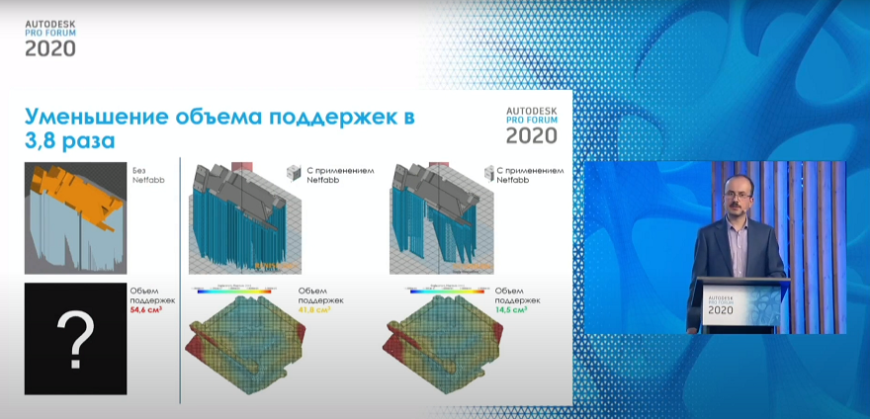

Последний пример коснулся практики технологов, занимающихся поиском оптимальной ориентации детали при 3D-печати и проектированием поддержек. В отсутствии специального программного обеспечения решение о количестве поддержек весьма субъективно, и часто технологи закладывают их с избытком, чтобы перестраховаться и получить хороший результат с первого раза. Предсказуемо, это ведет к удорожанию 3D-печати. Применение Autodesk Netfabb для автоматического создания поддержек при изготовлении волноводного разветвителя позволило компании уменьшить их объем в 3,8 раза, снизило стоимость и время 3D-печати на 22%, уменьшило трудоемкость постобработки и отклонения напечатанной детали от CAD-модели.

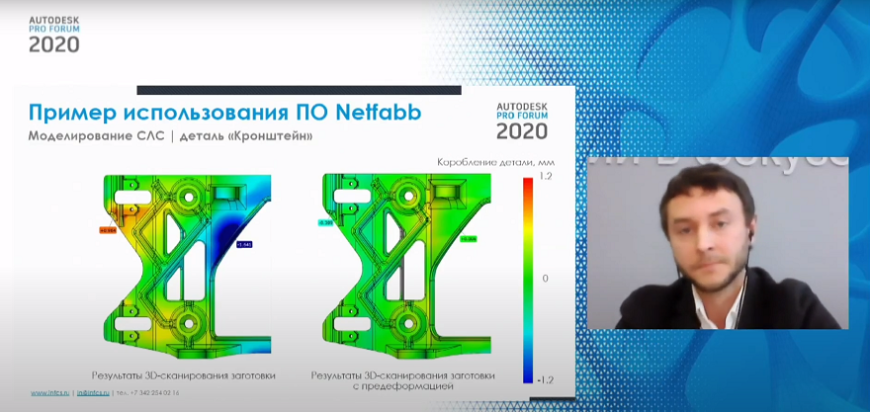

Рассказ о впечатляющих возможностях специализированного программного обеспечения для аддитивного производства продолжил Алексей Курчев, заместитель директора по аддитивным технологиям компании «Иннфокус». Помимо прочих услуг компания помогает клиентам переходить от традиционных методов производства к аддитивным. Одним из таких проектов стала адаптация конструкции металлического кронштейна для изготовления методом селективного лазерного сплавления (SLM). Изначально кронштейн был слишком громоздким и требовал существенных затрат при производстве. Для усовершенствования 3D-модели был выбран продукт Autodesk Netfabb. С помощью его инструментов была проведена топологическая оптимизация кронштейна, а в дальнейшем и моделирование процесса печати, позволяющее выявлять и устранять ошибки до начала производства. Производители, впервые применяющие цифровой анализ, часто относятся к нему скептически, поэтому в «Иннфокус» провели натурные испытания, напечатав опытный образец. Результаты показали, что Netfabb сумел предсказать возможные проблемы с точностью до тысячных миллиметра. SLM-моделирование позволило компании изготовить качественные детали, существенно снизив издержки заказчика.

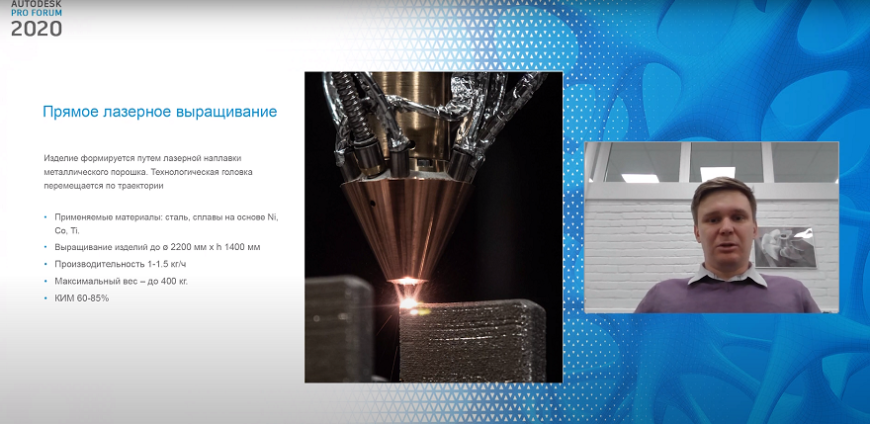

Все предыдущие доклады касались опыта изготовления небольших деталей. Константин Бабкин, начальник отдела исследований и разработок Института лазерных и сварочных технологий (ИЛиСТ) СПбГМТУ поднял тему аддитивного производства крупногабаритных изделий из металла. Метод прямого лазерного выращивания предполагает формирование изделий путем лазерного наплавления металлических порошков. В развитии этой технологии институт достиг уровня, позволяющего уже сейчас внедрять ее в крупные производства, в том числе серийных изделий. Для этого специалисты проектируют и изготавливают на заказ специальное оборудование, предоставляют опробованные алгоритмы рабочих процессов и рекомендуют программные продукты, обеспечивающие гарантированное качество результатов.

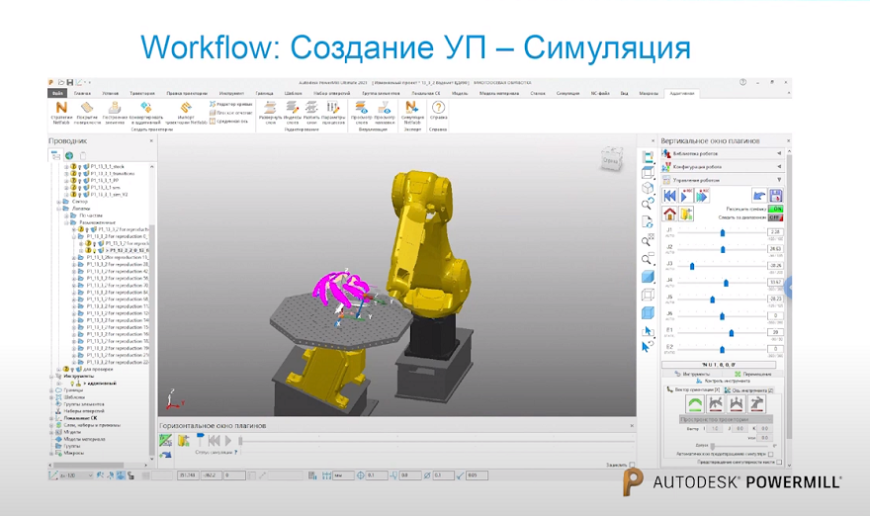

Важнейшая стадия — сбор исходных требований, определяющих свойства изделия и качество поверхности. Далее создается модель заготовки, в которую закладываются припуски на постобработку. Стоимость материалов достаточно высока, поэтому необходима технологическая проработка — создание макета и отработка процесса выращивания на опытном образце. Для технологии прямого лазерного выращивания необходимо создать траекторию движения головки. Так как технологические возможности оборудования гораздо шире, чем существующие стратегии обработки, инженеры создают субтрактивные траектории, а после конвертируют их в аддитивные. Для этого необходима технологическая модель изделия, которая создается в Autodesk PowerShape, после чего с помощью Autodesk PowerMill пишется управляющая программа, включающая стратегии, поинт-параметры и симуляцию процесса. По завершении изготовления проводится контроль качества (механические испытания, контроль геометрии, 3D-сканирование), а затем финальная постобработка. Такой подход позволяет получать высокоточные сложные изделия в очень короткие сроки. Если научиться правильно использовать плюсы аддитивных технологий, это позволит строить новые бизнес-модели, решать задачи более высокого уровня и развивать производство.

Развитие любой отрасли, особенно такой молодой, как аддитивные технологии, требует присутствия на рынке уникальных специалистов, не просто отлично знающих процесс цифрового производства, но и готовых продвигать технологическое развитие, создавая новые тренды. Они должны быть профессионалами в части инструментария и коммуникаций, создавать смыслы и направления, опережающие время, которые в конечном итоге выведут цифровое производство в лидеры. Любая компания будет рада побороться за такого специалиста. Главный вопрос: где растут уникальные кадры?

Ответом на этот вопрос стало выступление Али Джанмамедова, управляющего партнера турецкой компании Kompetan AS. Это инновационное предприятие, занимающееся инжиниринговыми решениями, разработкой и поставкой на мировой рынок материалов для аддитивного производства. На определенном этапе развития в Kompetan AS столкнулись с проблемой поиска тех людей, которые будут развивать новое направление. Результатом стало создание большого международного проекта «Всемирные инженерные игры» (World Engineering Competitions, WEC). Это не просто конкурс, а уникальный проект, участники которого учатся на решении конкретных задач. Сотрудничество с учебными заведениями позволило привлечь к участию не только молодых специалистов и студентов, но даже школьников.

Организаторы WEC объединяются с мировыми компаниями, чтобы поставить перед участниками задачу, для решения которой предоставляется доступ ко всей технической и технологической базе, а также проводится обучение. Участники должны предложить решение в довольно сжатые сроки, впоследствии успешные идеи реализуются в текущих проектах. Эффективность такого подхода привела к тому, что некоторые вузы стали использовать этот опыт в своей программе: в Белорусском техническом университете заданиями из WEC заменили традиционные курсовые работы, а два университета в Астрахани и Новосибирске создали учебную программу, на 90% состоящую из заданий Игр.

Сейчас компания Kompetan AS реализует несколько международных проектов с участием РФ и свою потребность в уникальных специалистах закрывает участниками Всемирных инженерных игр. Все технологические компании, которые участвуют в программе, также успешно создают свой кадровый резерв из талантливых молодых победителей Игр.

Вы увидели, насколько многогранным и интересным может быть аддитивное производство. Надеемся, нам удалось показать, что стимулом к изменениям являются не только требования рынка или конкуренция, но и видимый прогресс, который с легкостью конвертируется в прибыль. Новые инструменты и способы производства — не модное веяние, а осознанное желание к развитию вашего бизнеса. Современные программные продукты способны сделать это развитие максимально комфортным.

Если у вас появилось желание увидеть полные выступления, перейдите по ссылке и заполните специальную форму. Доступ к видеозаписям будет отправлен на адрес вашей электронной почты.

Материал предоставлен компанией «Поинт».

Источник: новинки 3D-печати от сайта 3DToday.ru