Как мы уже сообщали, в Нижегородской области появилась стальная скульптурная композиция «Рудокопы», изготовленная местными умельцами на 3D-принтере собственной конструкции.

Компания Thor3D, российский разработчик ручных беспроводных 3D-сканеров, поделилась дополнительными подробностями проекта и рассказала о своем участии.

Выкса — небольшой город в Нижегородской области, в 350 километрах от Москвы. История города восходит к 1765 году. Традиционная архитектура деревянных домов тесно переплетается с промышленными постройками, что придает Выксе особый облик. Для празднования Дня города городская администрация заказала скульптурную композицию, символизирующую Выксу.

Выполнением этой задачи занялась компания Parc3D, специализирующаяся на создании арт-объектов из металла с использованием технологий ручной ковки и лазерной гравировки. Городская администрация Выксы попросила их сделать скульптуру, отражающую историю и происхождение города, по эскизу двух рудокопов, сделанному историками и этнографами. Проект выглядел достаточно амбициозным, ведь компания никогда раньше не занималась скульптурой.

Традиционный способ изготовления металлической скульптуры — художественное литье, которое, по мнению специалистов Parc3D, является дорогостоящим и трудоемким, ведь производство такой скульптуры, как «Рудокопы», заняло бы от двух до шести месяцев, а стоимость в лучшем случае составила бы пятнадцать тысяч евро. Команда решила использовать 3D-технологии, чтобы сделать процесс более доступным.

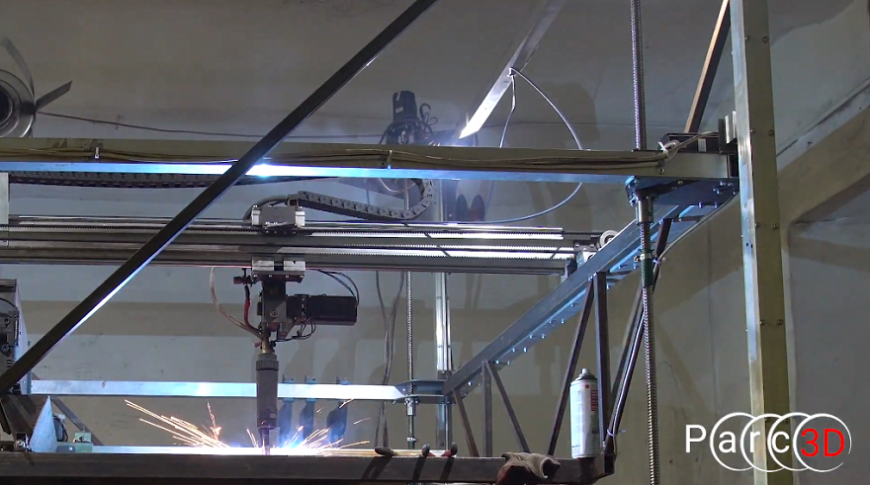

Для начала им был необходим металлический принтер с областью печати, достаточной для изготовления скульптур в натуральную величину. После тщательного исследования рынка команда Parc3D приняла решение о создании собственного 3D-принтера, способного печатать металлом. По словам основателей компании, причина создания собственного принтера заключалась в желании брать более сложные и большие заказы в сфере арт-объектов. Заказ на «Рудокопов» поступил как нельзя кстати.

Механика и дизайн 3D-принтера разработаны специалистами стартапа, единственными купленными деталями стали шаговые двигатели, драйверы и плата управления. Программное обеспечение основано на прошивке Marlin с открытым исходным кодом. Новый принтер обладает объемом печати 800x800x800 мм и высокой производительностью — от 1,5 до 3 килограмм в час. Самая большая проблема заключалась в правильной 3D-печати нависающих углов, но команде удалось справиться с этой задачей, и теперь это ноу-хау компании.

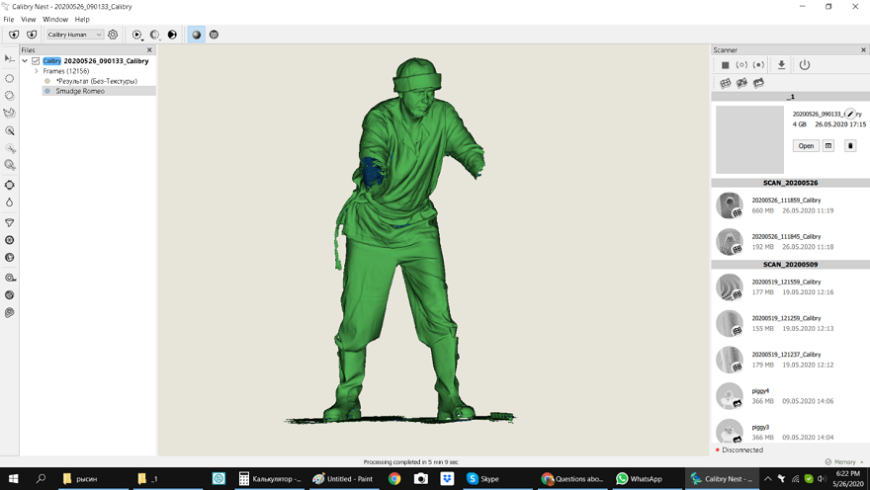

После постройки и испытаний 3D-принтера команда начала работу в тесном сотрудничестве с историками и этнографами по поиску подходящих моделей. Они должны были соответствовать определенным критериям: подходящим под описание телосложением и чертами лица, важным пунктом было наличие бороды. Следующим шагом стало сканирование моделей с помощью 3D-сканера Calibry.

«Мы выбрали Calibry, потому что, на наш взгляд, это было идеальное соотношение цены и качества для нашего проекта», — пояснил Валерий Рысин, один из основателей компании.

Сканирование людей иногда может быть затруднительным, поскольку модель может непреднамеренно поворачивать голову, переступать с ноги на ногу и моргать. Чтоб добиться оптимального результата, команда Parc3D использовала маркеры. После внедрения функции Live3D сканирование в геометрическом режиме прошло гладко, и команде удалось получить данные с высоким разрешением.

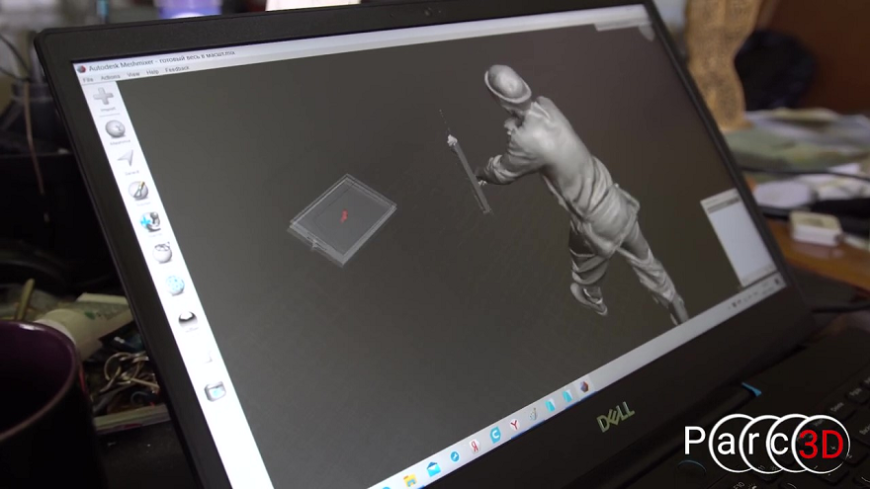

Наряду с программным обеспечением Calibry Nest для постобработки моделей использовался Autodesk Meshmixer: с помощью Meshmixer специалисты Parc3D адаптировали модель под печать на 3d принтере, основная работа была сделана в Calibry Nest.

Завершающим этапом проекта стала 3D-печать. На изготовление двух скульптур в натуральную величину и весом порядка 80 кг каждая потребовалось около 150 часов и более 100 кг сварочной проволоки. Несмотря на то, что 3D-принтер имеет большой полезный объем, обе статуи печатали частями с последующей сваркой в единое целое.

Перед установкой скульптуры отшлифовали и покрыли краской. Проект на стыке технологий и искусства оказался более эффективным, чем художественное литье: общее время, потраченное на создание скульптуры, составило порядка десяти дней, из которых подготовка модели к печати заняла 1-3 дня, непосредственно на 3D-печать изделий на 3d принтер еушло семь рабочих дней продолжительностью по двенадцать часов, а стоимость удалось снизить с пятнадцати до шести тысяч евро.

Источник: новинки 3D-печати от сайта 3dtoday.ru